2015年3月3日、東北大学 原子分子材料科学高等研究機構(AIMR)は、全固体リチウム電池※1において、極めて低い電極/電解質界面抵抗の実現したことを発表した。同発表の内容は、電極(コバルト酸リチウム)と電解質(窒素添加リン酸リチウム)からなる非常に高品質な界面を実現し、電極/電解質の界面抵抗を、液体電解質を使用した場合よりも低く抑えることに成功したことによる成果となっている。研究は、全固体リチウム電池の実用化に向けた難しい課題が解決可能であることを実証した、工学的にも学術的にも非常に意義があるものとなる。

研究成果は2015年3月4日(米国東部時間)に米国化学会誌「Nano Letters」にオンライン速報版で公開される予定である。

研究内容と研究の背景は下記のとおり。

◆研究内容要約

正極、負極および電解質のすべてが固体で構成される全固体リチウム電池は、高い安全性とエネルギー密度を両立する次世代高性能畜電池として期待されている。液体電解質を用いないため、液漏れ、発火の危険性がなく、安全性の高さが特徴のひとつであるが、その実用化に向けてはさまざまな課題がある。特に、電極と電解質の界面における抵抗(電極/電解質界面抵抗)が高く、リチウムイオンの移動が制限されてしまうため、高速な充放電の実現が困難であった。

同研究グループでは、試料作製をすべて超高真空下で行い、さらにスパッタ成膜条件を最適化し、不純物や欠陥の少ない高品質な薄膜を積層して全固体薄膜電池を作製した。そして電極/電解質界面のイオン伝導性を評価した結果、コバルト酸リチウムと窒素添加リン酸リチウムの界面における原子配列の乱れを減らすと、界面抵抗が極めて低くなることを見いだした。さらに、従来、界面抵抗の起源とされていた空間電荷層は、理想的な界面では界面抵抗に寄与しないことを明らかにした。

研究成果は、低抵抗な電極/電解質界面作製のための指針を示す画期的な成果であり、高速な充放電が可能な高性能全固体電池の開発に弾みをつけるだけではなく、固体/固体界面におけるイオンの振る舞いの理解にもつながる。

◆研究の背景

全固体リチウム電池は、正極、電解質、負極のすべてが固体で構成された電池であり、高い安全性と高いエネルギー密度が得られることから、究極の次世代蓄電池としての応用が期待されている。しかし、その実用化にはさまざまな課題がある。その1つが電極と電解質の界面における大きな界面抵抗(電極/電解質界面抵抗)であり、液体電解質を用いた場合に比べてリチウムイオンの伝導性が低下し、充電に時間がかかる上に、放電時に大電流を取り出せないという問題がある。そのため、界面抵抗低減に向けた活発な研究が展開されてきた。

特に重要な研究として、電極/電解質界面へのバッファ層挿入による界面抵抗の低減が挙げられ、最適なバッファ層材料の選択等、工学的な工夫が積み重ねられている。そして、界面抵抗の起源については、空間電荷層の影響、イオンのミキシング、別物質の生成といった提案がるが、いまだ決定的ではなく、界面抵抗低減のための指針がいまだ得られていないのが現状である。さらに、液体電解質を用いたLiイオン電池の電極/電解質界面抵抗よりも小さい抵抗が実現できるのか、という知見すら確立していなかった。 その理由として、これまで報告されている全固体リチウム電池研究の多くは、粒状の電池材料を混合したバルクタイプを対象としていたことが考えられる。バルクタイプでは、電極/電解質界面の構造や接合面積、粒界密度などが規定されておらず、界面をまたぐイオン伝導性を定量的に評価することが困難だった。つまり、界面への不純物混入や、界面での結晶方位の寄与がわからないといった課題があった。したがって、界面におけるイオン伝導性評価に向けて、シリコン半導体技術でこれまで培われてきた薄膜作製技術や物性解析技術を応用した研究の展開が必須となっていた。

◆研究の内容

同研究グループは、最先端の薄膜作製技術と物性解析技術を組み合わせ、全固体薄膜リチウム電池の作製からイオン伝導性評価までの一連のプロセスを、すべて同一装置内の超高真空環境下で行う実験装置を建設した。これにより、接合面積、結晶構造、結晶方位などの構造が規定され、大気暴露による水、二酸化炭素などの付着が無いきれいな電極/電解質界面の作製と、界面でのイオン伝導性の定量的な評価が可能となった。

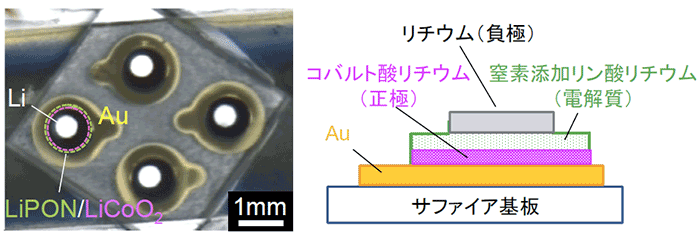

図1:全個体リチウム薄膜電池の写真(左)、断面の概略図(右)

図1に、全固体薄膜電池素子の写真と断面の概略図を示す。各素子は、コバルト酸リチウム(正極)、窒素添加したリン酸リチウム(電解質)、リチウム(負極)の積層薄膜で構成され、試料を一度も大気暴露することなく電池構造を作製するため、理想的な電極/電解質界面を作製することができた。

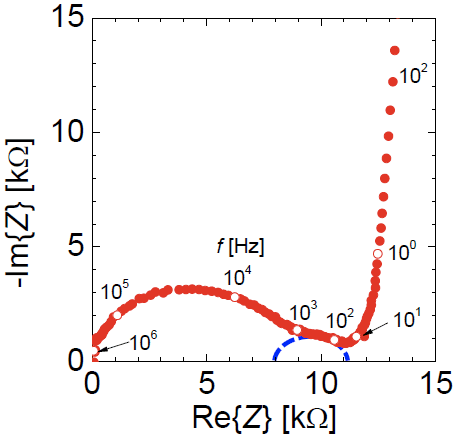

図2:全固体薄膜電池の電極/電解質界面の抵抗測定結果。

青色の円弧の大きさから、電極/電解質界面の抵抗が8.6Ωcm2と見積もることができる。

図2は、電極/電解質界面の抵抗測定の結果を示す。電解質薄膜の作製条件の最適化を行い、極めて低い電極/固体電解質界面抵抗(8.6Ωcm2)を得ることに成功した。この値は、従来報告されていた全固体電池の値の1/10程度、そして、液体電解質を用いた電池の界面抵抗の1/3程度となる。薄膜作製条件を丹念に調べた結果、界面抵抗を低減するためには、薄膜作製時の界面へのダメージ(原子配列の乱れ)を低減することが重要であることが明らかになった。界面へのダメージを少なくすることにより、リチウムイオンが界面を移動するときの障壁を小さくし、さらに、リチウムイオンの移動に有効なイオン伝導経路を増大させることができる。この結果は、コバルト酸リチウムと窒素添加リン酸リチウムの組み合わせでは、液体電解質を用いた場合よりも小さい界面抵抗を示す電極/電解質界面が得られることを示している。したがって、いわゆる空間電荷層による界面抵抗増大の効果は無視することができることがわかった。

◆今後の展開

全真空プロセスにより全固体リチウム薄膜電池を作製し、薄膜作製条件の最適化を行うことにより、電極/電解質界面において、極めて低い界面抵抗を得ることに成功した。この結果により、高速充放電が可能な全固体電池の実現が期待される。また、電極と電解質の材料の組み合わせだけでなく、その作製プロセスにより界面の状態が大きく変化し、界面抵抗が変化することを明らかにした。電極/電解質界面における高いイオン伝導性の実現は、全固体リチウム電池実用化の鍵であり、実用化を目指す上で、「どこまで界面抵抗を小さくできるのか」という目標を提示することができた。さらに固体/固体界面におけるイオンの振る舞いを理解する上でも意義深いと考えられる。今後、界面構造と電子状態を精密に制御した研究が進み、さらなる電池特性の向上へつながることが期待される。

※1:全固体リチウム電池

正極活物質、電解質、負極活物質のすべてが固体で構成される電池。正極と負極活物質(電極)へのリチウムイオンの挿入脱離により電池の充放電が行われる。電解質内では電子は伝導せずに、イオンのみが伝導する。