東芝ESS、CO2を電気分解し年間150トンのCO生成

CO2電解装置の実証実施2025年6月30日 (月曜) 0:00

CO2をCOに変換する装置の実証

東芝エネルギーシステムズ株式会社(以下、東芝ESS)と株式会社東芝(以下、東芝)は、工場などから排出される二酸化炭素(CO2)を電気分解し、合成燃料や化学品の原料となる一酸化炭素(CO)に変換するCO2電解装置「C2One」のプロトタイプ機の実証運転を実施した(図1)。同装置は、両社が社会実装規模と想定している年間150トンのCOを生成するという。両社が2025年6月24日に発表した。

図1 東芝エネルギーシステムズ株式会社と株式会社東芝の「C2On」プロトタイプ機の外観

出所 東芝エネルギーシステムズ株式会社 ニュースリリース 2025年6月24日、「年間150トンのCOを生成可能なCO2電解装置「C2One」の実証運転を完了」

COを年間150トン生成

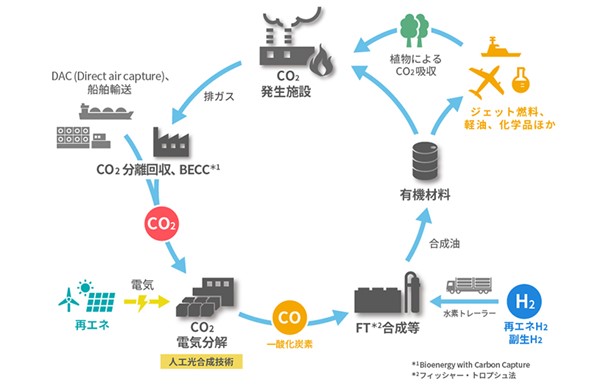

東芝グループは、再生エネルギーによる電力を利用してCO2を分解し、化学品などに再生するP2C(Power to Chemicals)技術の社会実装に向け、開発を進めている(図2)。P2Cのプロセスでは、CO2の分離回収や、COと水素を合成して燃料を製造する「FT(フィッシャー・トロプシュ)合成技術」が既に実用化されている。

図2 P2C(Power to Chemicals)技術のプロセスイメージ

出所 東芝エネルギーシステムズ株式会社 ニュースリリース 2025年6月24日、「年間150トンのCOを生成可能なCO2電解装置「C2One」の実証運転を完了」

一方で、プロセス全体の鍵となるCO2をCOに還元する技術(以下、CO2還元技術)は開発途上にあり、世界中で実用化に向けた開発競争が続いている。しかし、従来のCO2還元技術は、CO2をCOへと変換する際に還元材料として大量の水素を使用する。また、COの生成には850度程度の高温が条件になるため、取り扱いが難しく、生成コストも高くなっていたという。

C2Oneは、東芝が開発した「三相界面制御触媒技術」を活用し、常温・常圧に近い条件では水に溶けにくいCO2を、人工光合成技術で気体状態のままCOへ直接電解する。これにより、100度未満、0.2MPaという低温・低圧条件での反応が可能であり、還元材料の水素も不要となる。また、同触媒技術は、2019年にCO2からCOへの変換について世界最高レベルの速度を記録したとする。さらに、装置の中核部品であるセルスタックは、東芝ESSが純水素燃料電池システムで培ってきた製造技術や既存の製造ラインの一部を活用できるため、コストを低減できるという。

C2Oneのプロトタイプ機は、東芝ESSのセルスタック製造技術を活用して開発した。年間約250トンのCO2を処理し、年間150トンのCOを生成する能力を持つ。このCO生成量は、持続可能な航空燃料(SAF)に換算すると1日あたり約1バレル(1BPD)の製造に相当するという。

今回の実証は、東芝ESSの神奈川県川崎市にある浜川崎工場で2024年11月から実施した。その中で、プロトタイプ機について、動作の安全性、CO生成能力、需要に応じた負荷変動運転への対応能力などを確認したという。なお、実証は、環境省の「二酸化炭素の資源化を通じた炭素循環社会モデル構築促進事業」の一環として実施した。

今後、東芝グループは、今回の実証運転の結果をもとに同規模のC2Oneの社会実装を進めるとともに、P2Cの実用化に向けてC2Oneの大規模化を図るという。

参考サイト

東芝エネルギーシステムズ株式会社 ニュースリリース 2025年6月24日、「年間150トンのCOを生成可能なCO2電解装置「C2One」の実証運転を完了」