サトウキビの搾りかすを原料にバイオエタノール精製、NEDOなどがタイで商業生産可能と実証

2017年6月5日 0:00

NEDOと月島機械、JFEエンジニアリングは、サトウキビの搾りかす)を原料に、低コストでバイオエタノールを精製する技術を確立したと発表した。

国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)と月島機械、JFEエンジニアリングは2017年6月1日、サトウキビの搾りかす(バガス)を原料に、低コストでバイオエタノールを精製する技術を確立したと発表した。技術的な面、採算の面から見てもすぐに商業生産を始められるモデルを構築したとしている。

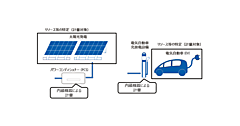

図 バガスを原料に、バイオエタノールを精製するプラント

出所 国立研究開発法人新エネルギー・産業技術総合開発機構

これは、2012年度~2016年度にかけて実施したNEDOプロジェクトの成果であり、タイの首都バンコクから北北東に50kmほどの位置にあるサラブリ県にプラントを建設して実証を続けていた。かかった費用はおよそ12億円で、そのうちおよそ10億円をNEDOが負担したという。

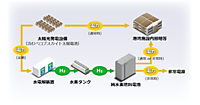

タイはサトウキビ生産量では世界トップを争う国で、サトウキビを原料とした精糖産業も盛んだ。サトウキビから砂糖を生産する際には、サトウキビを絞り、得られた液体から砂糖を分離する。発生する搾りかす(バガス)のうち60~80%は工場のボイラーの燃料となるが、残りは有効活用する道がなく、そのまま廃棄処分となっていた。NEDOらは、この廃棄処分となるバガスに目を付けた。

しかし、バガスからバイオエタノールを精製するには1つ大きな問題があった。バガスの主成分である繊維だ。バイオエタノールを得るには、繊維も糖に分解する必要があるが、そのためには「セルラーゼ」という酵素が必要になる。

ところがこの酵素は決して安価ではない。そのまま購入してバイオエタノールを精製すると、製造コストの1/4~1/2をセルラーゼの購入費用が占めてしまう。これでは安価に提供できるバイオエタノールを精製することなどできない。

そこで、バイオエタノールを精製するプラントに隣接する施設で、酵素を生産する方法を模索した。効率良く酵素を精製するために、月島機械が国立研究開発法人産業技術総合研究所と共同開発した菌株「Acremonium cellulolyticus C-1株」を選んだ。これは、一定の条件下でセルラーゼを精製する菌だ。施設内を培養に適した環境にすることで、プラントのそばで酵素を精製する体制が整った。

さらに、プラントが年間を通じて安定稼働するために工夫も加えた。サトウキビは収穫する季節によって成分が多少変化する。その副産物であるバガスも同じだ。季節に応じた成分に変化に対応するために、プラントの実証運転を通してプラントの温度や圧力などの運転条件を季節によって調整したほか、必要に応じてプラント設備に改良、改造も実施したという。

このように、プラントのすぐそばでセルラーゼが手に入る環境を作ったことで、セルラーゼの調達にかかっていた費用をタイ国内で購入する場合に比べて1/5以下に削減できた。この結果を基に、商業生産モデルを計算したところ、タイ政府が示す参考価格である1リットル当たり26タイバーツ(およそ84.3円:1タイバーツ=およそ3.24円で換算)を想定しても、十分に採算が取れることが判明したとしている。

今後、NEDOと月島機械、JFEエンジニアリングは、今回確立した技術をタイ国内ととどまらず、東南アジア全域に普及拡大させていく方針を示している。