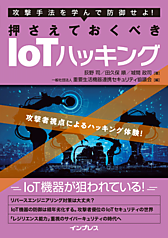

東芝エネルギーシステムズ、タービン発電機の点検時間を約半分に短縮するロボットを開発

2018年7月9日 (月曜) 0:00

東芝エネルギーシステムズは、タービン発電機の精密点検にかかる時間を従来比のおよそ半分に短縮するロボットを開発したと発表した。

東芝エネルギーシステムズは2018年7月9日、タービン発電機の精密点検にかかる時間を従来比のおよそ半分に短縮するロボットを開発したと発表した。発電機の規模にもよるが、このロボットを利用すると精密点検にかかる時間を12日程度に短縮できるという。

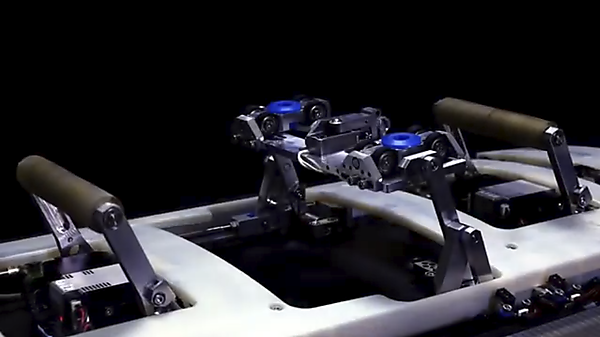

図 東芝エネルギーシステムズが新たに開発したタービン発電機精密点検用ロボット

出所 東芝エネルギーシステムズ

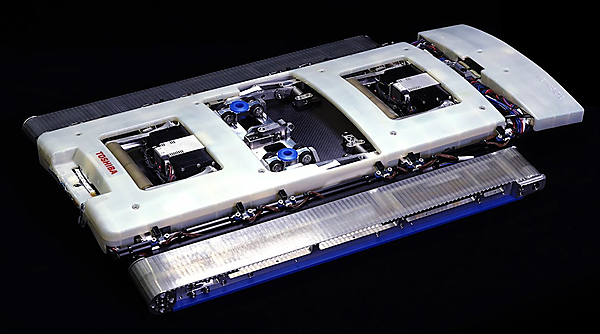

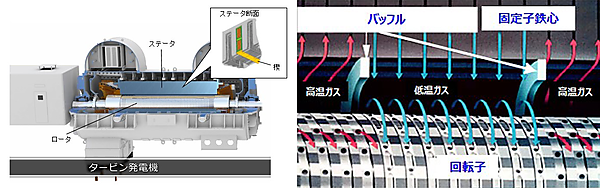

このロボットは内部に「バッフル」が設置してある発電機の自動点検に対応している。タービン発電機は動作中、固定子(ステータ)と回転子(ロータ)の間に高温のガスが流れているが、そのままでは固定子や回転子が劣化してしまう。そのため、定期的に低温のガスを流して冷却してやる必要がある。バッフルは、固定子に一定の間隔で設置した突起であり、高温ガスと冷温ガスの流れを仕切って、発電機内部を効率良く、部分的に冷却することを可能にする。

図 タービン発電機の断面図(左)と、回転子と固定子の間隔を描いたイメージ

出所 東芝エネルギーシステムズ

現在、発電機の精密点検は、4年ごとに専門の検査員が実施しているが、1カ月程度の時間がかかる。その際には点検前に発電機内の固定子(ステータ)から回転子(ロータ)を引き抜いて、別々に点検している。

最近は、回転子と固定子の間を移動しながら自動的に発電機を点検するロボットが現れ始めている。ロボットを利用すれば、回転子を引き抜く必要がなくなり、検査時間を大きく短縮できる。しかし、前述のバッフルを設けてある発電機では、従来の点検用ロボットは利用できない。バッフルがロボットの行く手を遮ってしまうからだ。

東芝エネルギーシステムズが今回開発したロボットは、3本のアームを固定子に押し付けながら移動する手法を採用して、バッフルがある発電機にも対応した。回転子と固定子の間を移動していき、バッフルの手前に到達したら、3本のアームを前から順番に折りたたみながら、2本のアームを固定子に押し付けて移動する。

図 3本のアームを出したところ。2番目のアームの先には各種検査機器が取り付けてある

出所 東芝エネルギーシステムズ

このロボットは超音波で回転子を検査する機能を搭載しており、回転子や回転子コイルを保持する楔に発生する亀裂を自動的に検出する。従来のカメラ画像の目視による検査では検出が難しい亀裂も検出できるという。

また、従来は専門の検査員がハンマーで固定子を叩いて、その音で固定子の楔の緩み具合を診断していたが、このロボットは専門の検査員による検査と同じ精度で同様の検査ができる機構も搭載している。ほかにも、内蔵のカメラを利用した画像解析で、回転子の通風孔の詰まり具合を判定する機能なども備えている。

東芝エネルギーシステムズは今後、2019年4月の実用化を目指して実機での試運転を続ける。また、このロボットを他社製の発電機に対応させ、既設発電所向けの点検サービスを国内に限らず世界各国で提供するとしている。

■リンク

東芝エネルギーシステムズ