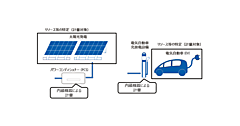

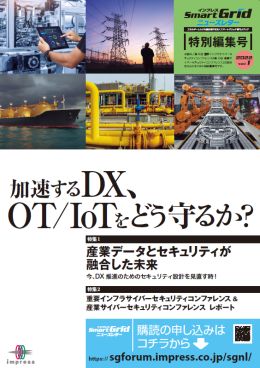

「北大阪水素ステーション」の全体的なフロー

図4は、北大阪水素ステーションの全体的なフロー図である。

〔1〕水素製造装置:HYSERVE-300

LNG基地から、北大阪水素ステーションまで自社(大阪ガス)のパイプラインによって水素スタンドに供給された都市ガスと水蒸気から、オンサイト水素製造装置(HYSERVE-300)によって、水素(H2)が製造される(図4)。

図4 北大阪水素ステーション全体のフロー図

〔出所 大阪ガス、北大阪水素ステーション 説明資料(2015年5月8日)より〕

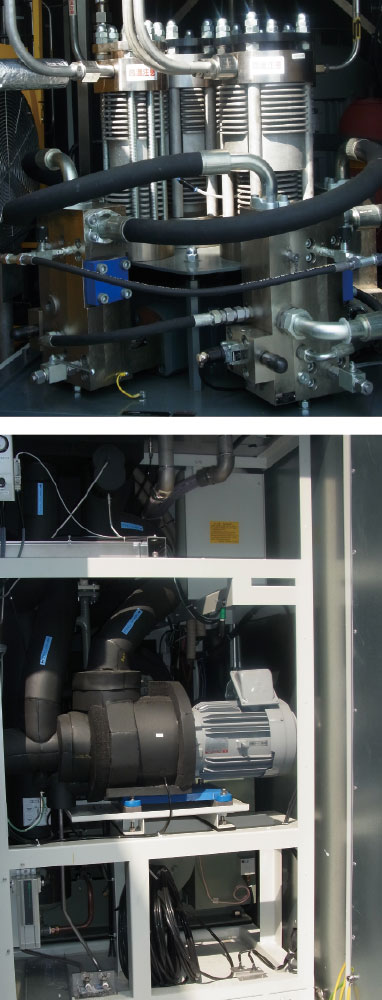

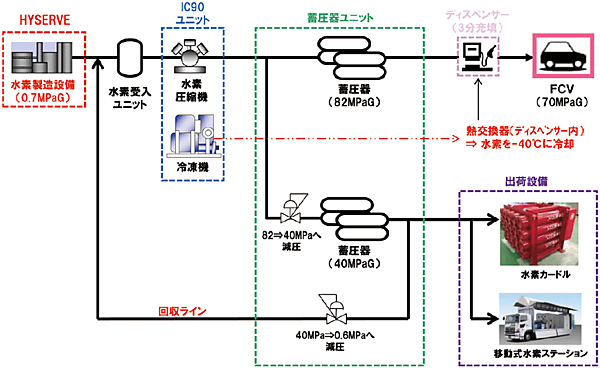

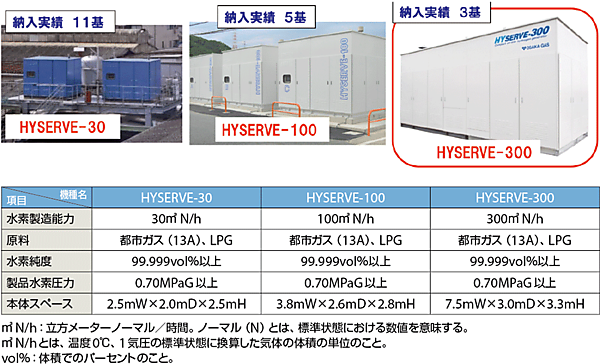

このHYSERVE(大阪ガス製、図5参照)は、これまで「HYSERVE-30」(1号機納入:2005年度)、「HYSERVE-100」(1号機納入:2006年度)が導入されてきたが、北大阪水素ステーションには、HYSERVE-100の3倍にあたる、1時間に27㎏の水素製造能力(300㎥N/h)をもつ新しい装置「HYSERVE-300」が開発され、導入されている(1号機納入:2014年度)。

図5 コンパクト水素製造装置「HYSERVE」

〔出所 大阪ガス、北大阪水素ステーション説明資料(2015年5月8日)より〕

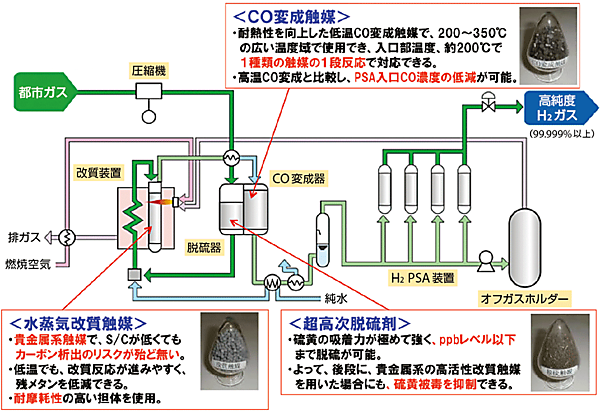

参考までに、図6に「北大阪水素ステーション」で稼働している水素製造装置「HYSERVE-300」における水素製造プロセスの流れを示す。図6に示すように、都市ガスの脱硫や改質などを行いながら、最終的に5N(ファイブナイン)、すなわち99.999%以上の高純度水素ガスが製造されている。

図6 水素製造プロセスの流れ(99.999%以上の高純度水素ガスを製造するプロセス)

〔出所 大阪ガス、北大阪水素ステーション説明資料(2015年5月8日)より〕

〔2〕水素圧縮機ユニット「IC90」

HYSERVE-300で製造された水素(0.7MPaG注7:7気圧)は、水素圧縮機と冷凍機(プレクーラー)で構成される「IC90ユニット」で、低圧(0.7MPa)から高圧(82MPa:820気圧)に昇圧される(図4参照)。

〔3〕蓄圧器ユニットとプレクーラー

水素圧縮機ユニット「IC90」で高圧(82MPa)に昇圧された水素は、水素を蓄圧する「蓄圧器ユニット」に送られ、充填用蓄圧器(82MPa)×3本、バッファ用蓄圧器(40MPa)×2本に格納される。

水素は、蓄圧器からプレクーラー(事前冷却装置)へ送られ、事前に冷却される。

これは、水素を使用するFCVの高圧水素タンク(燃料タンク)を満充填(水素5㎏)にする場合、わずか3分間で充填してしまう。このとき、水素を高速で圧縮することになるため、これが原因で水素の温度が上昇してしまうからである。水素の上限温度は、FCVに搭載されている炭素繊維強化プラスチック製蓄圧器の耐熱性から、85℃以下に制約されている。このため、水素ステーション側のプレクーラーで、事前に水素を-30〜-40℃に冷却した後に、FCVに充填する仕組みとなっている。

日本では、水素タンクに充填するための水素の最大の圧力は、高圧ガス保安法によって規制されており、燃料電池自動車(FCV)用の水素タンクの最高圧力は、70MPa(700気圧)を超えてはならないことになっている。

〔4〕ディスペンサー(3分充填)

充填用の蓄圧器(82MPa)に格納された水素は、プレクーラー(冷凍機)によって-40℃に冷却され、最終的に、ディスペンサーの充填ノズルからFCVに水素が充填される〔70MPa(700気圧)〕。この充填用ノズルには、ドイツのWEH社が開発したFCV用70MPa(700気圧)対応の水素充填ノズルが使用されている。

〔5〕出荷設備

一方、バッファ用蓄圧器(40MPa)に蓄圧された水素は、前出の図4右下に示すように、北大阪水素ステーションの出荷設備(移送用の水素容器に水素を充填・出荷する設備)から、

- 水素を充填した水素カードル(赤い水素ボンベの束)の形か、

- 移動式水素ステーション(トレーラー)の水素タンクに充填されて、

他のオフサイト式の水素ステーション(例:前述の上鳥羽水素ステーション)に移送される。この水素カードルには、14.7MPa、19.6MPa、40MPaのいずれも充填が可能となっており、移動式水素ステーションの場合は、35MPaで水素の直接充填が可能となっている。