トヨタ自動車、元町工場で燃料電池とガスタービンのハイブリッドシステムの実証運転開始

2017年4月27日 (木曜) 0:00

トヨタ自動車は、元町工場に業務用燃料電池とマイクロガスタービンを組み合わせたシステムを設置し、実証運転を開始したと発表した。

国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)とトヨタ自動車は2017年4月26日、トヨタ自動車の元町工場に業務用燃料電池とマイクロガスタービンを組み合わせたシステムを設置し、実証運転を開始したと発表した。NEDOの「円筒形SOFC-マイクロガスタービンハイブリッドシステムの市場投入に向けた技術実証」の一環としてトヨタ自動車がNEDOの助成を受けて実施する。トヨタ自動車はこのシステムを元町工場の自家発電設備として使用し、エネルギー利用効率、耐久性、使いやすさなどを検証、評価する。

図 トヨタ自動車の元町工場に設置したシステム

出所 トヨタ自動車

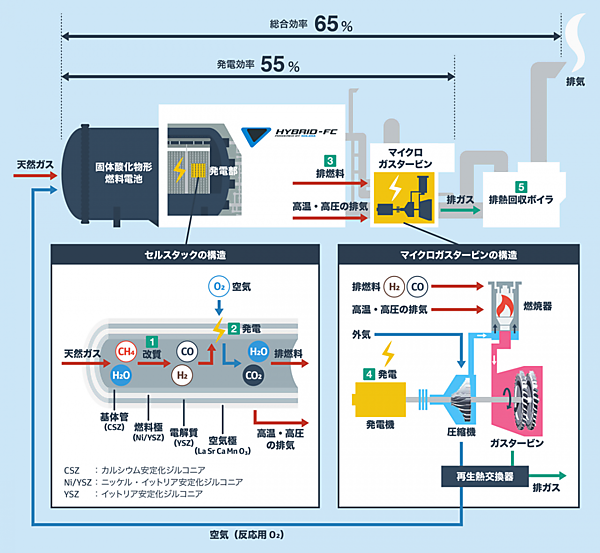

今回トヨタ自動車が運転を開始したシステムは4月初旬に日本特殊陶業が同社の小牧工場に接地したものに似通っている(参考記事)。業務用燃料電池に高い圧力でガスを供給し、燃料電池が消費しきれずに排出するガスでタービンを回して発電するというところまでは共通している。ただし、今回トヨタ自動車が設置したシステムは、ガスタービンの排ガスから熱を回収するコージェネレーションシステムの側面も持っている。発電した電力と同様に、回収した熱も元町工場で消費する。さらに、使用するガスも異なる。日本特殊陶業のシステムでは「都市ガス13A」を使っているが、トヨタ自動車では天然ガスを使用する。

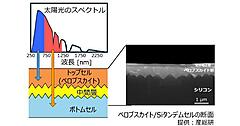

運転開始したシステムは三菱日立パワーシステムズと、トヨタ自動車、そしてトヨタ自動車の子会社でコージェネレーションシステムなどを開発しているトヨタタービンアンドシステムが共同で開発した。燃料電池の部分は三菱日立パワーシステムズが担当した。燃料電池は円筒形の固体酸化物形燃料電池(SOFC:Solid Oxide Fuel Cell)セルスタックを搭載している。複数のセルスタックを束ねた「カートリッジ」を複数搭載している。

そして、ガスタービンと排熱回収の部分はトヨタ自動車とトヨタタービンアンドシステムが担当したという。さらに、実際に設置するときの組み合わせもトヨタ自動車とトヨタタービンアンドシステムが担当した。

トヨタ自動車によると、今回設置したシステムの発電能力は定格で250kWになるという。そして、投入した燃料に対する発電効率は2段階の発電によって55%に達し、排熱回収分も合わせた総合効率は65%にもなるという。ちなみに、火力発電所では投入する熱エネルギーを電力に変換する効率が、一般的な石炭火力発電で45%程度、液化天然ガスを燃料とするコンバインドサイクル発電で47%程度、最新鋭のMACCⅡ(More Advanced Combined Cycle)発電で61%になる。

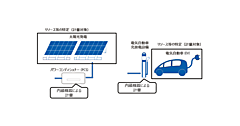

図 今回運転開始したシステムの構造。2段階の発電で発電効率は55%に、排熱回収も合わせた総合効率は65%に達する

出所 トヨタ自動車

トヨタ自動車は今回の実証結果を検証し、工場内で効率良く水素を活用する技術の開発と導入を進めるとしている。そして、2015年に発表した「トヨタ環境チャレンジ2050」のテーマの1つである「工場CO2ゼロチャレンジ」の実現に向けて、工場が排出するCO2の量を着実に減らしていくとしている。