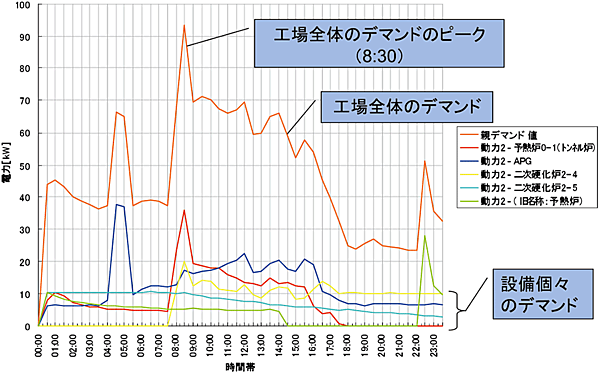

工場におけるデマンドレスポンス適用の例

次に、具体的なデマンドレスポンスの例を見てみよう。図3と図4に、工場における1日 24時間の電力の需要(デマンド)と工場内のデマンドレスポンスの例(14%のピーク電力の削減)を示す。

図3 工場内の設備ごとのデマンド(電力需要)の状況

〔出所 東光電気資料より〕

図3は、工場内の設備ごとのデマンド(電力需要)の状況のグラフで、

- 工場全体のデマンドのピーク(午前8時30分)

- 工場全体のデマンド

- 設備個々のデマンド

を示している。

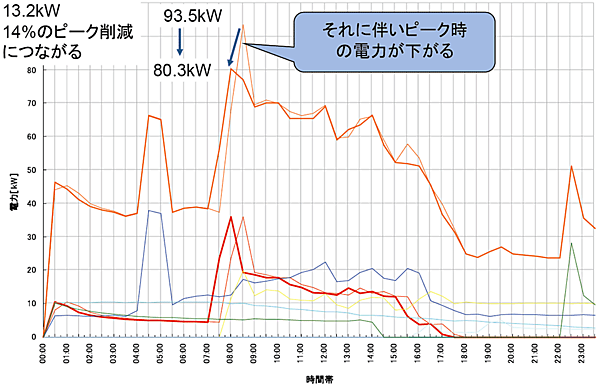

図4は、図3の工場全体のデマンドのピーク(午前8時30分)時に、デマンドレスポンスを適用した例である。図4からわかるように、ピーク時の8時30分にデマンドレスポンスを実施することによって、ピーク電力は93.5kWから80.3kWへと13.2kW(=93.5kW-80.3kW)減少、すなわち14%(=3.2kW÷93.5kW)のピーク電力の削減効果を上げていることがわかる。電力需要を抑制することによって、現在必要なピーク時のインフラの14%が不要(節約)となるのである。

図4 工場内のデマンドレスポンスの例(14%のピーク電力の削減)

〔出所 東光電気資料より〕

このように、デマンドレスポンスの必要性というのは、例えば、「自分の工場の中を自分で制御するということに対してのデマンドレスポンス」ということであるとすれば、それは、自社の工場について自社で責任をもつという視点から、正しい手段であろう。

一方、自分で制御するのとは別に、電力会社側から消費者に対して、電力の使用制御(デマンドレスポンス)をかけてしまうことになると、果たしてトラブルが発生した場合に、どこまでが「誰の責任」になるのか、という議論になってしまう。このような議論は、いわゆる社会観のようなものになるかもしれないが、全体の仕組み(システム)として、新しく登場したアグリゲータが描き得る(責任をもてる)システムなのかどうか、そこは大いに議論をして、しかるべき結論を出すべき課題だと考える。

(第7回に続く)

◎Profile

勝又 淳旺(かつまた あつおう)

東光電気株式会社 顧問

1972年4月 東京電力入社

1977年4月 本店技術部〔基幹系統計画・UHV(1000kV)送電技術開発〕

1981年7月 本店工務部(275kV500kV・XLPEケーブル開発)

1983年9月 ドイツ電気事業連合会派遣

1991年7月 本店工務部 施設業務課長(地方系統計画・流通設備管理総括)

1993年7月 本店工務部 副部長 兼 本店首都圏部

1998年7月 本店工務部 部長代理

1999年6月 東京東支店 上野支社長

2001年9月 パワードコム出向

2003年6月 執行役員 本店光ネットワーク・カンパニー・プレジデント(東京電力の通信事業会社)

2006年6月 東光電気 常務取締役

2007年6月 同社 代表取締役 専務取締役

2012年6月 同社 顧問、現在に至る