大気や排ガスからCO2を回収する技術の実証設備を建設開始

川崎重工業株式会社(以下、川崎重工)は、CO2濃度の低い大気や排ガスからCO2を回収する技術の実証設備の建設を同社神戸工場内で開始した(図1)。2025年10月に竣工予定。低濃度のCO2を分離・回収するため、独自開発したCO2回収技術「Kawasaki CO2 Capture(以下、KCC)」を活用する。同7月14日に発表した。

図1 神戸工場に設置する実証設備のイメージ

出所 川崎重工業株式会社 プレスリリース 2025年7月14日、「新開発の低濃度CO₂分離回収技術の実証設備を神戸工場内に整備」

国内最大級のDACとPCCを同時実証

川崎重工は、潜水艦や宇宙ステーションといった閉鎖空間の呼気に含まれるCO2を除去するための技術を応用し、KCCを開発した。従来の吸収液を用いる方法ではCO2の分離・回収に高温の熱源が必要だったが、同技術は独自開発した低濃度CO2を吸収する固体吸収剤を使用することで60度という低温でCO2を脱離する。これにより、CO2分離回収におけるエネルギー消費を削減するという。2023年には、関西電力の舞鶴発電所や米国ワイオミング州ジレットにあるDry Fork 発電所でKCCを活用したCO2分離・回収試験設備の運転を開始している。

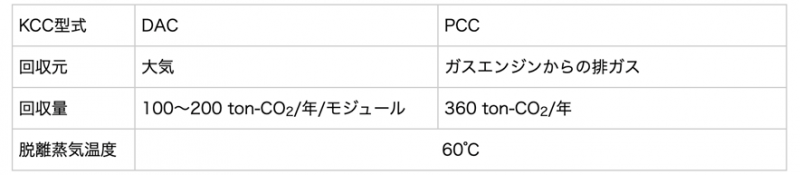

今回、建設に着手した実証設備では、KCCを活用し、CO2濃度の低い大気から直接CO2を回収するDAC(Direct Air Capture)と、排ガスからCO2を回収するPCC(Post-Combustion Capture)という2つの技術を実証する(図2)。

図2 神戸工場のDACとPCCの仕様

出所 川崎重工業株式会社 プレスリリース 2025年7月14日、「新開発の低濃度CO₂分離回収技術の実証設備を神戸工場内に整備」

PCCの設備では、神戸工場に設置している高効率のガスエンジン発電所が排出する排ガスからCO2を回収する。同社が分散型発電設備の排ガスからCO2を回収するのは初だという。また、排ガスの未利用熱は、CO2を脱離するための蒸気生成に利用する。

DAC設備は将来の大型化に対応するため、モジュール構成を採用した。これは同社初で、国内最大級の規模だという。

今後、川崎重工は両設備で大規模展開に向けた技術的検証を実施する。また、設備の改良や吸収剤開発を自社で実施して開発・製品化を進める。

参考サイト

川崎重工業株式会社 プレスリリース 2025年7月14日、「新開発の低濃度CO₂分離回収技術の実証設備を神戸工場内に整備」