シーメンスの工場に見るIndustrie 4.0(CPS)の事例

Industrie 4.0は、製造業においてバーチャル(デジタルモデリング)とリアル(物理的な生産設備)を融合させるCPSプラットフォームで実現する、次世代ビジョンでもある。

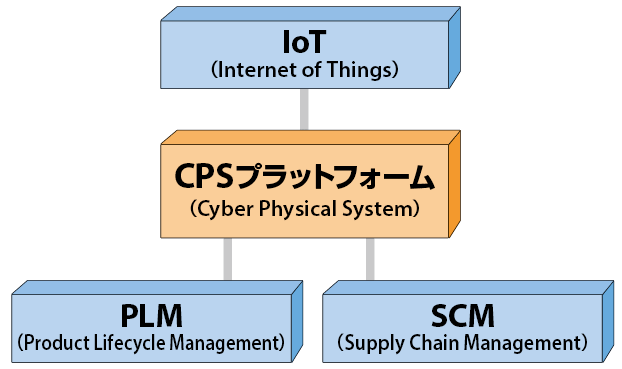

このCPSプラットフォームを構成する要素をより具体的に見てみると、図6に示すように、大きく「IoT」「PLM」「SCM」の3つが統合されたものと言われている。CPSプラットフォームを構築することによって、コンピュータ(Cyber)上に製造現場の状況(Physical)を完全に再現し、最新のビッグデータ解析や人工知能などを用いて最適化し、製造現場を効率化していくのである。

図6 IoT、PLM、SCMの3つを統合したCPSプラットフォーム

IoT…Internet of Things(モノのインターネット)

製造分野においては、各製造装置(NC旋盤、成型加工機、スポット溶接機等)にセンサーを、製造される各製品にIDタグ(RFID)を取り付け、製造現場の現在の状況をコンピュータ(サイバー)上にリアルタイムに再現するために構築されたセンサーネットワーク(フィジカル)を中心として構築される。

PLM…Product Lifecycle Management(製品のライフサイクル管理)

製品開発の企画段階から設計、生産、さらに出荷後のユーザサポートなどの過程をコンピュータ上でモデリング(設計)し、製品のライフサイクルを包括的に管理する手法

SCM…Supply Chain Management(サプライチェーンマネージメント)

企業がモノの製造に必要とする原料や材料の調達から、製造、出荷、サポートに至るサプライチェーンや、製品のトレーサビリティを、コンピュータ上でモニタリング(監視)する技術のこと。一般に、企業のERとの密接な連携が必要とされる。

サプライチェーンマネージメント(供給連鎖管理): 物流システムを1つの企業の内部の物流に限定しないで、複数の企業間で統合的な物流システムを構築し、経営効率を高める管理手法。

トレーサビリティ(Traceability): 製品に関する流通経路について、生産時点から最終消費時点(廃棄時点も含む)まで追跡が可能なこと。

ERP:Enterprise Resource Planning、企業資源計画

〔出所 各種資料をもとに編集部作成

工場におけるそれぞれの製造プロセスは、日本企業は得意とする分野であるが、この3つの技術(システム)をすべて連結させて大規模に最適化するIndustrie 4.0というようなコンセプトは、まだドイツでも日本でも実現されていない。この点が、今回のIndustrie 4.0の肝の部分となっている。

次に、生産設備をワイヤレス(無線)で結合しCPSシステムによって稼働しているシーメンスの次世代工場注9の例を見ながら、Industrie 4.0の具体的なイメージを見てみよう。

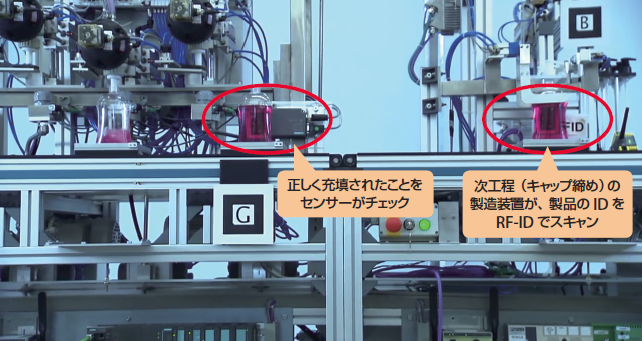

〔1〕IoTの事例:ボトルのRFIDと製造装置間の通信

写真1は、ベルトコンベア上を流れるボトルの列である。各ボトルには、標準化されたRFIDチップが添付されており、写真の一番左のボトルには赤い液体が充填され始めているところである。また中央のボトルでは、液体がボトルに充填されたことを添付されたセンサーによってチェックしているところである。

写真1 IoT:製造現場の現況をリアルタイムに再現

〔出所 Industrie 4.0 - The Fourth Industrial Revolution 、https://www.youtube.com/watch?v=HPRURtORnis〕

写真の右のボトルでは、次工程(ボトルのキャップ締め工程)の製造装置(工作機械)が、製品のIDをRFIDによってスキャン(走査)し、工作機械と通信することによって、どの種類のキャップをどの程度の強さで締めればよいかなどを判断し実行する工程である。

このように、ボトル(製品)に添付されたRFIDと工作機械のセンサーが無線(センサーネットワーク)で通信を行い、読み取りながら(管理しながら)液体を充填してキャップ締めをリアルタイムに行い、製品ごとに完成させていくのがIoTの役割である。

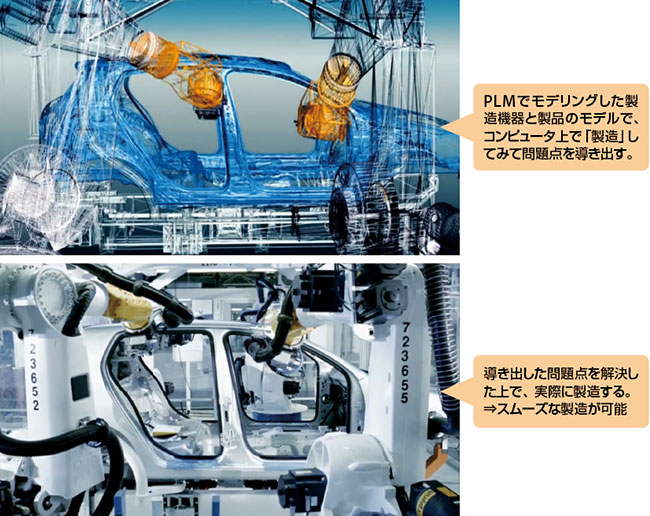

〔2〕PLMの事例:製造機器と製品をコンピュータ上でモデリング

写真2は、製品に関する情報を一元的に管理し、業務改革を行うPLM(Product Lifecycle Management、製品ライフサイクル管理)である。PLMでは、製品をすべてコンピュータ上で設計(モデリング)し、コンピュータで完全管理する仕組みである。

すなわち、最初にターゲットとする製品(写真2では自動車)をコンピュータ上で設計し製造した後で、製造過程に問題がないかどうか、製品がどのくらいの年数に耐えられるかなどをすべてモデリングしておき、それを現場にフィードバックする仕組みである。これによって、効率の高い生産が可能になる。

写真2 PLM:製造機器と製品をコンピュータ上でモデリング

〔出所 Industrie 4.0 - The Fourth Industrial Revolution 、https://www.youtube.com/watch?v=HPRURtORnis〕

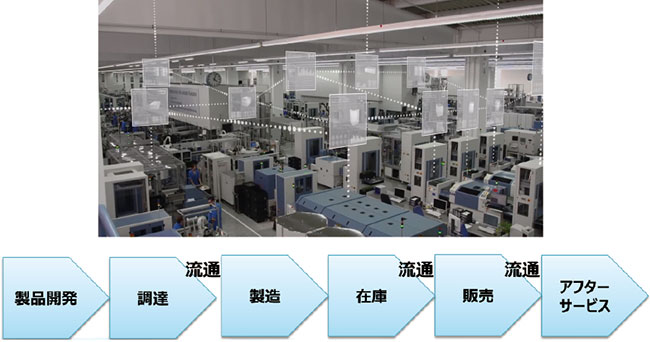

〔3〕SCMの事例:サプライチェーンの完全コントロール

写真3に、SCM(Supply Chain Management、サプライチェーンマネージメント)のイメージを示す。現在の製造工場では、機械ごとにそれぞれのステータス(現状)を管理している。これに対し、Industrie 4.0(次世代工場)では、これらのすべてを無線などを使用してネットワーク化する。さらに、この工場のネットワークは、上位のクラウドともネットワーク化されている。このようにして、サプライチェーン(SCM)は、自社はもちろんのこと、他社(グループを含む)のクラウドとも連結させることも可能であり、製品開発から調達、流通、製造からアフターサービスまでが、すべてコンピュータ上で管理できるようにもなる。

写真3 サプライチェーンの完全コントロール

〔出所 ZVEI:ドイツ電気・電子工業連盟 Industry 4.0: Integrated Industry reaches the next level、https://www.youtube.com/watch?v=ccB6e18VwsQ〕

〔4〕最適化の事例:製造業における大規模な最適化

「IoT」「PLM」「SCM」などを統合した新しい生産システムによるIndustrie 4.0は、写真4に示すように、製品を作りながら、同時に監視もしていくという生産スタイルである。しかし、現在の製造装置においてはコンピュータの画面上ではオーケー(正常状態)の表示であっても、(裏側におけるふるまい監視と呼ばれている)ほかの製造ラインあるいはサプライチェーンなどとの関係に、何か不具合や問題が発生している場合がある。

このような場合、写真4の右側に示すように、例えば、製造ラインではなくサプライチェーンに問題(エラー)が発生している際には、タブレットあるいは表示盤に、「ピッ」とアラート(警告)を出すことが可能になる。これによって、製造業における各生産ラインとサプライチェーンも含めた大規模な最適化が行えるようになる。

写真4 製造業における大規模な最適化 ⇒ Industrie 4.0

〔出所 ZVEI:ドイツ電気・電子工業連盟、https://www.youtube.com/watch?v=ccB6e18VwsQ〕

すなわち、自分が担当している機械だけではなく、ほかの生産ラインの機械に不具合などの問題が起きて、間接的に自分に影響が及んでくる場合でも、それを事前にキャッチできるようになる。そのような環境であれば、自分の担当する生産現場で計画通り正しく製品をつくっているかどうか、工場のオペレータ(担当者)全員がわかるようになる。その結果、生産効率が劇的に上がることが期待されている。

▼ 注9

Industry 4.0:The Fourth Industrial Revolution、http://www.siemens.com/digitalization/videos/industry-4-0-fourth-industrial-revolution.html