デジタル製品パスポートで資源循環モデル確立へ、ラベル大手のサトー

ナカダイ・RadarLabとともにPoC2025年12月15日 (月曜) 15:50

ラベルプリンターの全ライフサイクルをデータ連携

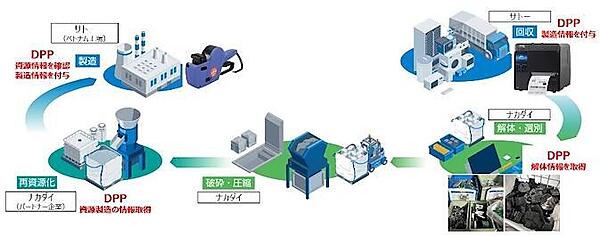

ラベルプリンターを製造・販売する株式会社サトー(以下、サトー)は、製品の全ライフサイクル情報をデジタルで記録・追跡可能にするための仕組み「デジタル製品パスポート(DPP)注1」のPoC(概念実証)を、2025年10月6日から同年11月末にかけて実施した(図1)。ラベルプリンターの製造・解体・再資源化という工程にDPPを導入し、企業を横断した資源循環モデルの有効性を確認したという。リサクル事業を手がける株式会社ナカダイホールディングス(以下、ナカダイホールディングス)、DPPシステムを開発・販売するRadarLab株式会社(以下、RadarLab)と共同で実施した。2025年12月11日に発表した。

図1 サトーによるデジタル製品パスポートのPoC概要

DPPで環境配慮型設計や解体しやすい設計が可能に

今回のPoCは、同社製ラベルプリンターの製造、使用済み製品の回収、解体・選別、ABS樹脂の再生処理、再生素材を用いたハンドラベラーの試験製造までの工程にDPPを導入し、実施した。

具体的には、ラベルプリンターの製造情報、素材情報、解体手順をDPPシステム(RadarLab製)に連携し、確認できるようにした。また、解体工程の作業時間、回収率、再生材の重量・色などのデータを取得し、解体プロセスを定量的に評価した。データ構造は、国際標準「UNTP注2」に基づいて設計した(図2)。

図2 DPPシステムの画面イメージ

製品の個品IDと各工程を連動することで、製品のシリアル番号まで遡って情報を参照するトレーサビリティが可能だとする。解体現場では、素材・構造情報を事前に把握でき、解体手順の明確化や作業のムダ削減につながるという。素材選別では、混入や不良の発生を抑制するとしている。

検証の結果、商品の製造・使用・回収・解体・再利用といった一連のサイクルをデータで一貫して管理できること、企業横断でデータの共有・活用が可能であることを確認した。また、DPPによる情報連携が進むことで、リサイクル工程で取得したデータを製品設計にフィードバックし、環境配慮型設計や解体しやすい設計が可能になるとする。

一方で、企業ごとに材質選定、解体性、再資源化前提の設計に関する考え方が異なったり、静脈産業側が必要とする材質・構造・添加剤などのデータが標準化されていなかったりするなどの課題も明らかになった。このほかに、BOM(Bill of Materials、部品表)や材質情報のフォーマット、廃棄物データの粒度・取得方法の差異、手作業での入力負担やトレーサビリティの運用モデルの明確化、再生材の品質基準の共通化などの課題もあるという。

今後、DPPの社会実装を進める。

サトーによると、日本ではDPP導入が進みつつあるものの、製造と流通、リサイクル間の情報連携が十分に機能していない。その背景には、事業者間のデジタル化の進み具合やデータ形式が異なり、情報が分断され、バリューチェーン全体の可視化が進んでいないことがある。

注1:デジタル製品パスポート(DPP):製造、流通、使用、廃棄・リサイクルといった製品のライフサイクルのあらゆる段階で、製品に関する素材構成、原産地、持続可能性、リサイクル性などの情報をデジタルで記録・追跡可能にする仕組み。欧州連合(EU)が主導して導入を進めている。

注2:UNTP:UN Traceability Protocol for all Assetsの略。グローバルなデータ連携を可能にするためのトレーサビリティプロトコルの国際標準。